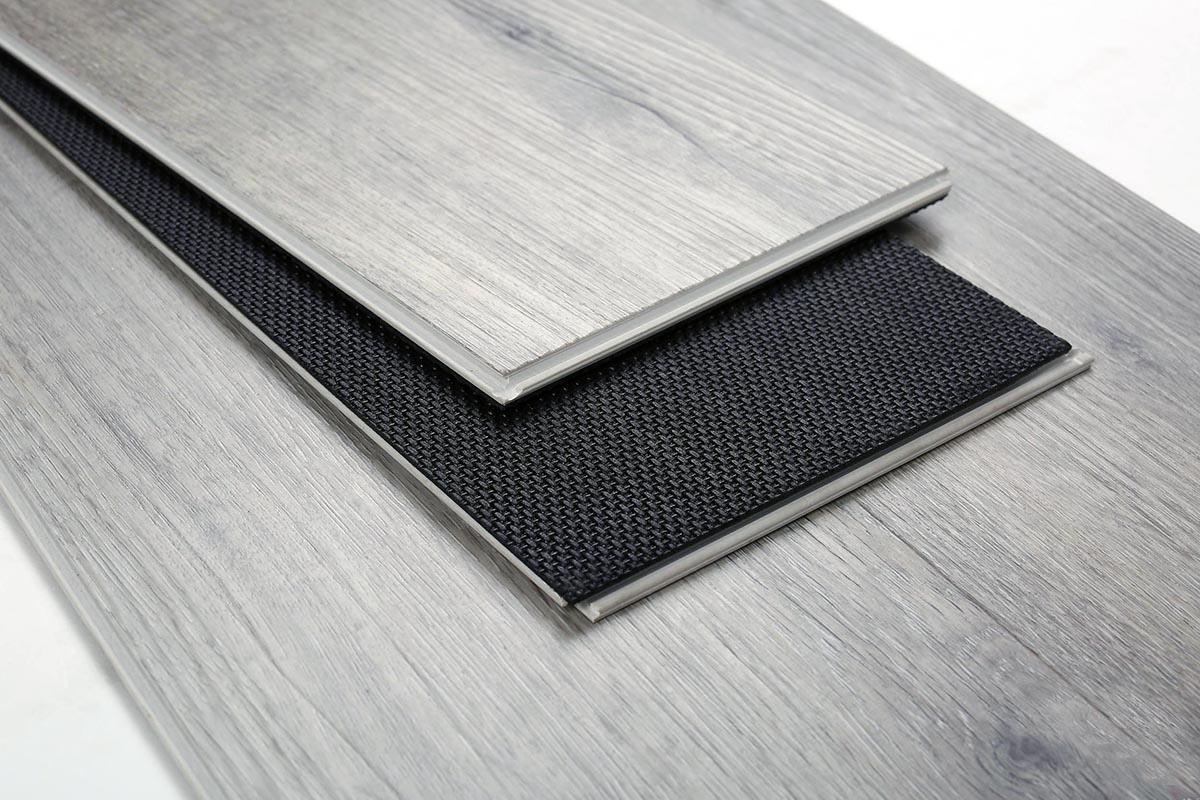

വിനൈൽ ഫ്ലോറിംഗും അലങ്കാര പിവിസി ഉൽപ്പന്നങ്ങളും അവയുടെ ഈട്, വൈവിധ്യം, ചെലവ്-ഫലപ്രാപ്തി എന്നിവ കാരണം ആധുനിക ഇന്റീരിയറുകളിൽ പ്രധാനമായി മാറിയിരിക്കുന്നു. എസ്പിസി (സ്റ്റോൺ പ്ലാസ്റ്റിക് കോമ്പോസിറ്റ്) ഫ്ലോറിംഗ് പ്ലാങ്കുകൾ മുതൽ അലങ്കാര മോൾഡിംഗ്, വാൾ പാനലുകൾ, എഡ്ജ് ട്രിമ്മുകൾ വരെ, സ്ഥിരമായ ഗുണനിലവാരം കൈവരിക്കുന്നതിന് ഈ ഉൽപ്പന്നങ്ങൾ കൃത്യമായ ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പ്രക്രിയകളെ വളരെയധികം ആശ്രയിക്കുന്നു. പ്രശ്നങ്ങൾ ഉണ്ടാകുന്നതുവരെ പലപ്പോഴും അവഗണിക്കപ്പെടുന്ന ഒരു നിർണായക ഘടകം ഈ പ്രക്രിയയുടെ കാതലാണ്: ഇഞ്ചക്ഷനുള്ള പിവിസി സ്റ്റെബിലൈസറുകൾ.

തറയ്ക്കും അലങ്കാര പ്രയോഗങ്ങൾക്കുമായി പിവിസിയുടെ ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സൂക്ഷ്മമായ ഒരു സന്തുലിതാവസ്ഥ ആവശ്യപ്പെടുന്നു - മെറ്റീരിയലുകൾ ഉയർന്ന പ്രോസസ്സിംഗ് താപനിലയെ (160–200℃) ഡീഗ്രേഡേഷൻ കൂടാതെ നേരിടണം, സൗന്ദര്യാത്മക ആകർഷണം (ഏകീകൃത നിറം, മിനുസമാർന്ന പ്രതലം) നിലനിർത്തണം, കർശനമായ പാരിസ്ഥിതിക മാനദണ്ഡങ്ങൾ പാലിക്കണം. നിലവാരമില്ലാത്ത സ്റ്റെബിലൈസർ തിരഞ്ഞെടുക്കൽ ചെലവേറിയ വൈകല്യങ്ങൾക്ക് കാരണമാകും: മഞ്ഞനിറത്തിലുള്ള പലകകൾ, ഉപരിതല "പൂക്കുന്നത്", പൊട്ടുന്ന അരികുകൾ, അല്ലെങ്കിൽ പ്രൊഡക്ഷൻ ലൈൻ ഷട്ട്ഡൗൺ പോലും. ഇഞ്ചക്ഷൻ മോൾഡിംഗിനായി പിവിസി സ്റ്റെബിലൈസറുകൾ എങ്ങനെ തിരഞ്ഞെടുക്കാം, പ്രയോഗിക്കാം, ഒപ്റ്റിമൈസ് ചെയ്യാം എന്നിവ ഈ ബ്ലോഗ് വിശദീകരിക്കുന്നു.വിനൈൽ ഫ്ലോറിംഗ്നിർമ്മാതാക്കളും ഉൽപ്പന്ന ഡെവലപ്പർമാരും നേരിടുന്ന യഥാർത്ഥ വെല്ലുവിളികൾ പരിഹരിക്കുന്നതിന് അലങ്കാര പദ്ധതികളും.

ഫ്ലോറിംഗിനും അലങ്കാരത്തിനുമുള്ള ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പിവിസിക്ക് പ്രത്യേക സ്റ്റെബിലൈസറുകൾ ആവശ്യമായി വരുന്നത് എന്തുകൊണ്ട്?

ചൂടിലും കത്രികയിലും പിവിസിയുടെ അന്തർലീനമായ അസ്ഥിരത ഇഞ്ചക്ഷൻ മോൾഡിംഗിനായി സ്റ്റെബിലൈസറുകളെ വിലപേശാൻ കഴിയാത്തതാക്കുന്നു. എക്സ്ട്രൂഷൻ പ്രക്രിയകളിൽ നിന്ന് വ്യത്യസ്തമായി, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് പിവിസിയെ ദ്രുത താപനില വർദ്ധനവ്, ഉയർന്ന മർദ്ദം, ബാരലിൽ കുറഞ്ഞ താമസ സമയം എന്നിവയ്ക്ക് വിധേയമാക്കുന്നു - ഡീഹൈഡ്രോക്ലോറിനേഷൻ (HCl റിലീസ്), മോളിക്യുലാർ ചെയിൻ ബ്രേക്ക്ഡൌൺ എന്നിവ ത്വരിതപ്പെടുത്തുന്ന അവസ്ഥകൾ. വിനൈൽ ഫ്ലോറിംഗിനും അലങ്കാര ഉൽപ്പന്നങ്ങൾക്കും, ഓഹരികൾ കൂടുതലാണ്:

സൗന്ദര്യശാസ്ത്രംകൃത്യത: തറയുടെ പലകകൾക്കും അലങ്കാര ട്രിമ്മുകൾക്കും സ്ഥിരമായ നിറം, തിളക്കം, ഉപരിതല മിനുസം എന്നിവ ആവശ്യമാണ്. ചെറിയ നിറവ്യത്യാസമോ സ്രവമോ (ബ്ലൂം) പോലും വിപണനക്ഷമതയെ നശിപ്പിക്കുന്നു.

മെക്കാനിക്കൽ പ്രതിരോധശേഷി: ഫ്ലോറിംഗ് കാൽനടയാത്രയെ ചെറുക്കണം, അതേസമയം അലങ്കാര മോൾഡിംഗുകൾക്ക് ആഘാത പ്രതിരോധം ആവശ്യമാണ്. സ്റ്റെബിലൈസറുകൾ പിവിസിയുടെ ഉരുകൽ ശക്തിയെയും അന്തിമ ടെൻസൈൽ ഗുണങ്ങളെയും സ്വാധീനിക്കുന്നു.

പരിസ്ഥിതി അനുസരണം: ആഗോള നിയന്ത്രണങ്ങൾ (EU REACH, US FDA) ഉപഭോക്തൃ ഉൽപ്പന്നങ്ങളിൽ ലെഡ്, കാഡ്മിയം തുടങ്ങിയ ഘന ലോഹങ്ങൾ നിരോധിക്കുന്നു, ഇത് വ്യവസായത്തെ പരിസ്ഥിതി സൗഹൃദ ബദലുകളിലേക്ക് തള്ളിവിടുന്നു.

ഇൻജക്ഷൻ-മോൾഡഡ് വിനൈൽ ഫ്ലോറിംഗ് ഘടകങ്ങൾക്ക് - ഇന്റർലോക്കിംഗ് ജോയിന്റുകൾ, എഡ്ജ് പ്രൊഫൈലുകൾ അല്ലെങ്കിൽ അലങ്കാര ഇൻലേകൾ പോലുള്ളവ - സ്റ്റെബിലൈസറുകൾ താപ ഡീഗ്രഡേഷൻ തടയുക മാത്രമല്ല, പ്രോസസ്സബിലിറ്റി വർദ്ധിപ്പിക്കുകയും വേണം. മോശമായി പൊരുത്തപ്പെടുന്ന സ്റ്റെബിലൈസറുകൾ ഉരുകൽ പൊട്ടൽ, പൂപ്പൽ നിക്ഷേപം അടിഞ്ഞുകൂടൽ അല്ലെങ്കിൽ പൊരുത്തമില്ലാത്ത ഭാഗ അളവുകൾ പോലുള്ള പ്രശ്നങ്ങളിലേക്ക് നയിക്കുന്നു - ഇവയെല്ലാം മാലിന്യ നിരക്ക് വർദ്ധിപ്പിക്കുന്നു.

പൊതുവായ പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നുപിവിസി സ്റ്റെബിലൈസർഇഞ്ചക്ഷൻ മോൾഡിംഗിലെ വെല്ലുവിളികൾ

ശരിയായ സ്റ്റെബിലൈസർ തരം ഉപയോഗിച്ചാലും, ഉൽപ്പന്ന ഗുണനിലവാരത്തിൽ വിട്ടുവീഴ്ച ചെയ്യുന്ന ആപ്ലിക്കേഷൻ പ്രശ്നങ്ങൾ നിർമ്മാതാക്കൾ പലപ്പോഴും നേരിടുന്നു. വിനൈൽ ഫ്ലോറിംഗിലും അലങ്കാര ഇഞ്ചക്ഷൻ മോൾഡിംഗിലും നേരിടുന്ന ഏറ്റവും സാധാരണമായ പ്രശ്നങ്ങൾക്കുള്ള പ്രായോഗിക പരിഹാരങ്ങൾ ചുവടെയുണ്ട്:

1. താപ ഡീഗ്രഡേഷൻ (മഞ്ഞനിറം, കത്തുന്ന ദുർഗന്ധം)

പ്രശ്നം: തറയുടെ അരികുകളോ അലങ്കാര വിശദാംശങ്ങളോ മോൾഡിംഗ് സമയത്ത് മഞ്ഞ/തവിട്ട് നിറമാകും; ഉപകരണങ്ങൾ ഒരു രൂക്ഷ HCl ഗന്ധം പുറപ്പെടുവിക്കുന്നു. സ്റ്റെബിലൈസറുകൾ HCl നെ നിർവീര്യമാക്കുന്നതിൽ പരാജയപ്പെടുമ്പോഴോ പ്രോസസ്സിംഗ് താപനിലയെ നേരിടുന്നതിൽ പരാജയപ്പെടുമ്പോഴോ ഇത് സംഭവിക്കുന്നു.

കാരണങ്ങൾ: സ്റ്റെബിലൈസർ ഡോസേജ് അപര്യാപ്തം, ദുർബലമായ സജീവ ചേരുവകളുള്ള ഗുണനിലവാരം കുറഞ്ഞ സ്റ്റെബിലൈസറുകൾ, അല്ലെങ്കിൽ സ്റ്റെബിലൈസറിന്റെ പരിധി കവിയുന്ന പ്രോസസ്സിംഗ് താപനില. കട്ടിയുള്ള ഫ്ലോറിംഗ് പ്ലാങ്കുകൾക്ക്, അച്ചിൽ ചൂട് അടിഞ്ഞുകൂടുന്നത് ഡീഗ്രഡേഷൻ വർദ്ധിപ്പിക്കുന്നു.

പരിഹാരങ്ങൾ:

- കട്ടിയുള്ള ഭിത്തിയുള്ള ഭാഗങ്ങൾക്ക് സ്റ്റെബിലൈസർ ഡോസേജ് 0.5–1 phr (നൂറിൽ ഒരു ഭാഗം റെസിൻ) വർദ്ധിപ്പിക്കുക; താപ പ്രകടനം വർദ്ധിപ്പിക്കുന്നതിന് സിനർജിസ്റ്റുകളുമായി (ഉദാഹരണത്തിന്, എപ്പോക്സിഡൈസ് ചെയ്ത സോയാബീൻ ഓയിൽ) സംയോജിത സംയോജിത സ്റ്റെബിലൈസറുകൾ ഉപയോഗിക്കുക.

- ബാരൽ താപനില 5–10℃ കുറയ്ക്കുകയും സ്ക്രൂ വേഗത കുറയ്ക്കുകയും ചെയ്ത് താമസ സമയം കുറയ്ക്കുക.

- 180–190℃-ൽ തെളിയിക്കപ്പെട്ട പ്രകടനമുള്ള ഉയർന്ന കാര്യക്ഷമതയുള്ള Ca-Zn അല്ലെങ്കിൽ ഓർഗാനിക് ടിൻ സ്റ്റെബിലൈസറിലേക്ക് മാറുക.

2. സർഫസ് ബ്ലൂം (വൈറ്റ് ഫ്രോസ്റ്റിംഗ്)

പ്രശ്നം: ഇഞ്ചക്ഷൻ-മോൾഡഡ് ഫ്ലോറിംഗിന്റെയോ ട്രിമ്മുകളുടെയോ ഉപരിതലത്തിൽ ഒരു വെളുത്ത, പൊടിപടലമുള്ള ഫിലിം രൂപം കൊള്ളുന്നു, ഇത് സൗന്ദര്യശാസ്ത്രത്തെയും പശയെയും നശിപ്പിക്കുന്നു.

കാരണങ്ങൾ: സ്റ്റെബിലൈസറും പിവിസി റെസിനും തമ്മിലുള്ള മോശം അനുയോജ്യത, അല്ലെങ്കിൽ സ്റ്റെബിലൈസർ ഫോർമുലയിലെ അധിക കുറഞ്ഞ തന്മാത്രാഭാരമുള്ള ലൂബ്രിക്കന്റുകൾ. കുറഞ്ഞ നിലവാരമുള്ള Ca-Zn സ്റ്റെബിലൈസറുകളിൽ ഇത് സാധാരണമാണ്.

പരിഹാരങ്ങൾ: – പിവിസി ഡിസ്പർഷൻ മെച്ചപ്പെടുത്തുന്നതിന് ഉപരിതലത്തിൽ പരിഷ്കരിച്ച കണങ്ങളുള്ള ഒരു സ്റ്റെബിലൈസർ തിരഞ്ഞെടുക്കുക; ഉയർന്ന സ്റ്റിയറിക് ആസിഡ് ഉള്ളടക്കമുള്ള സ്റ്റെബിലൈസറുകൾ ഒഴിവാക്കുക.

- ഏകീകൃത വിതരണം ഉറപ്പാക്കാൻ മോൾഡ് ചെയ്യുന്നതിനുമുമ്പ് സ്റ്റെബിലൈസറുകൾ പിവിസി റെസിൻ ഉപയോഗിച്ച് ഒരു മാസ്റ്റർബാച്ചിലേക്ക് മുൻകൂട്ടി വിതറുക.

- ഓക്സിലറി സ്റ്റെബിലൈസർ ഡോസേജ് കുറയ്ക്കുക, കുറഞ്ഞ ഉരുകൽ ശേഷിയുള്ള ലൂബ്രിക്കന്റുകൾ ഉയർന്ന തന്മാത്രാഭാരമുള്ള ഇതരമാർഗങ്ങൾ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുക.

3. മോശം ഉരുകൽ പ്രവാഹം (അപൂർണ്ണമായ പൂരിപ്പിക്കൽ, ഉരുകൽ പൊട്ടൽ)

പ്രശ്നം: ഇഞ്ചക്ഷൻ-മോൾഡഡ് ഫ്ലോറിംഗ് ജോയിന്റുകൾ അല്ലെങ്കിൽ അലങ്കാര പാറ്റേണുകൾ അപൂർണ്ണമാണ്; ഉരുകൽ ശക്തി കുറവായതിനാൽ പ്രതലങ്ങളിൽ അലകൾ അല്ലെങ്കിൽ അസമമായ ഘടന കാണപ്പെടുന്നു.

കാരണങ്ങൾ: ഉരുകൽ വിസ്കോസിറ്റി വർദ്ധിപ്പിക്കുന്ന സ്റ്റെബിലൈസറുകൾ, അല്ലെങ്കിൽ സ്റ്റെബിലൈസർ സിസ്റ്റത്തിൽ അപര്യാപ്തമായ ലൂബ്രിക്കേഷൻ. ഉയർന്ന ലോഡിംഗുകളിൽ അപൂർവ എർത്ത് സ്റ്റെബിലൈസറുകൾ ഈ പ്രശ്നത്തിന് പ്രത്യേകിച്ച് സാധ്യതയുണ്ട്.

പരിഹാരങ്ങൾ:

- ഒരു തിരഞ്ഞെടുക്കുകCa-Zn സ്റ്റെബിലൈസർഒഴുക്കിനായി ഒപ്റ്റിമൈസ് ചെയ്തത് - നിയന്ത്രിത കണികാ വലിപ്പവും പ്ലാസ്റ്റിസൈസിംഗ് ആക്സിലറേറ്ററുകളും ഉള്ള ഫോർമുലകൾക്കായി തിരയുക.

- സ്ഥിരതയിൽ വിട്ടുവീഴ്ച ചെയ്യാതെ ഉരുകൽ ഒഴുക്ക് മെച്ചപ്പെടുത്തുന്നതിന് 0.3–0.5 phr ബാഹ്യ ലൂബ്രിക്കന്റ് (ഉദാ: പോളിയെത്തിലീൻ വാക്സ്) ചേർക്കുക.

- പൂരിപ്പിക്കുമ്പോൾ ഉരുകൽ പ്രതിരോധം കുറയ്ക്കുന്നതിന് പൂപ്പൽ താപനില ക്രമീകരിക്കുക (10–15℃ വർദ്ധിപ്പിക്കുക).

4. റെഗുലേറ്ററി നോൺ-കംപ്ലയൻസ്

പ്രശ്നം: ഉൽപ്പന്നങ്ങൾ ഹെവി മെറ്റൽ പരിശോധനയിൽ (ലെഡ്, കാഡ്മിയം) പരാജയപ്പെടുന്നു അല്ലെങ്കിൽ ഭക്ഷണ സമ്പർക്കത്തിനോ കുട്ടികളുടെ അലങ്കാര വസ്തുക്കൾക്കോ മൈഗ്രേഷൻ പരിധി കവിയുന്നു.

കാരണങ്ങൾ: ഘനലോഹങ്ങൾ കലർന്ന ലെഡ് സാൾട്ട് സ്റ്റെബിലൈസറുകൾ അല്ലെങ്കിൽ താഴ്ന്ന ഗ്രേഡ് Ca-Zn സ്റ്റെബിലൈസറുകൾ ഉപയോഗിക്കുക.

പരിഹാരങ്ങൾ: – വിഷരഹിതത സ്ഥിരീകരിക്കുന്ന മൂന്നാം കക്ഷി സർട്ടിഫിക്കേഷനുകളുള്ള (REACH, FDA) വിതരണക്കാരിൽ നിന്നുള്ള ഉറവിട സ്റ്റെബിലൈസറുകൾ.

- "സീറോ ഹെവി മെറ്റൽ" Ca-Zn ഫോർമുലേഷനുകൾക്ക് മുൻഗണന നൽകുക - പ്രശസ്ത നിർമ്മാതാക്കൾ ബാച്ച്-നിർദ്ദിഷ്ട ടെസ്റ്റ് റിപ്പോർട്ടുകൾ നൽകുന്നു.

- സ്റ്റെബിലൈസർ തരങ്ങൾ കൂട്ടിക്കലർത്തുന്നത് ഒഴിവാക്കുക; ലെഡ് കലർന്ന ഉപകരണ അവശിഷ്ടങ്ങൾ അനുസരണയുള്ള ബാച്ചുകളെ നശിപ്പിക്കും.

ഇഞ്ചക്ഷൻ മോൾഡിംഗിനായി പിവിസി സ്റ്റെബിലൈസറുകൾ തിരഞ്ഞെടുക്കുന്നു

ശരിയായ സ്റ്റെബിലൈസർ തിരഞ്ഞെടുക്കുന്നത് ഊഹക്കച്ചവടമല്ല - ഉൽപ്പന്ന ആവശ്യകതകൾ, പ്രോസസ്സിംഗ് വ്യവസ്ഥകൾ, നിയന്ത്രണ ആവശ്യങ്ങൾ എന്നിവയുമായി പൊരുത്തപ്പെടേണ്ടതുണ്ട്. ആത്മവിശ്വാസത്തോടെ തീരുമാനമെടുക്കുന്നതിന് ഈ ചട്ടക്കൂട് പിന്തുടരുക:

ഉൽപ്പന്ന മുൻഗണനകൾ നിർവചിക്കുക

വിലപേശാനാവാത്തവ തിരിച്ചറിയുന്നതിലൂടെ ആരംഭിക്കുക: സൗന്ദര്യശാസ്ത്രം: നിങ്ങൾക്ക് സുതാര്യത (ഉദാ: അലങ്കാര പാനലുകൾ) ആവശ്യമുണ്ടോ അതോ സ്ഥിരമായ വെളുപ്പ് (SPC ഫ്ലോറിംഗ്) ആവശ്യമുണ്ടോ? ഓർഗാനിക് ടിൻ അല്ലെങ്കിൽ ഉയർന്ന പരിശുദ്ധിയുള്ള Ca-Zn ആണ് ഏറ്റവും നന്നായി പ്രവർത്തിക്കുന്നത്.

ഉപയോഗത്തിനുള്ള പരിസ്ഥിതി: ഉൽപ്പന്നം UV (ഔട്ട്ഡോർ ഡെക്കർ) അല്ലെങ്കിൽ കനത്ത തേയ്മാനം (ഫ്ലോറിംഗ്) എന്നിവയ്ക്ക് വിധേയമാകുമോ? അപൂർവ ഭൂമി അല്ലെങ്കിൽ UV-എൻഹാൻസ്ഡ് Ca-Zn സ്റ്റെബിലൈസറുകളാണ് നല്ലത്.

നിയന്ത്രണങ്ങൾ: ലക്ഷ്യ വിപണികൾക്ക് (EU, US, ഏഷ്യ) വ്യത്യസ്ത മാനദണ്ഡങ്ങളുണ്ട് - പുനർനിർമ്മാണം ഒഴിവാക്കാൻ മുൻകൂട്ടി പാലിക്കൽ ഉറപ്പാക്കുക.

പ്രോസസ്സിംഗ് അവസ്ഥകളുമായി സ്റ്റെബിലൈസർ പൊരുത്തപ്പെടുത്തുക

ഇൻജക്ഷൻ മോൾഡിംഗ് പാരാമീറ്ററുകൾ സ്റ്റെബിലൈസർ പ്രകടനത്തെ നിർണ്ണയിക്കുന്നു: താപനില: ഉയർന്ന താപനിലയിലുള്ള മോൾഡിംഗിന് (≥190℃) സിനർജിസ്റ്റുകളുമായി ചേർന്ന് ഓർഗാനിക് ടിൻ അല്ലെങ്കിൽ അഡ്വാൻസ്ഡ് Ca-Zn ആവശ്യമാണ്.

സൈക്കിൾ സമയം: അണ്ടർ-മോൾഡിംഗ് ഒഴിവാക്കാൻ ഫാസ്റ്റ് സൈക്കിളുകൾക്ക് ദ്രുത പ്ലാസ്റ്റിസൈസിംഗ് (ഉദാ: കുറഞ്ഞ വിസ്കോസിറ്റി Ca-Zn) ഉള്ള സ്റ്റെബിലൈസറുകൾ ആവശ്യമാണ്.

ഉപകരണ തരം: ഷിയർ ഡീഗ്രേഡേഷൻ തടയുന്നതിന് ഉയർന്ന ഷിയർ ട്വിൻ-സ്ക്രൂ മെഷീനുകൾക്ക് നല്ല ഡിസ്പർഷൻ ഉള്ള സ്റ്റെബിലൈസറുകൾ ആവശ്യമാണ്.

അനുയോജ്യതയ്ക്കും പ്രകടനത്തിനുമുള്ള പരിശോധന

ചെറിയ ബാച്ച് പരിശോധന ഒരിക്കലും ഒഴിവാക്കരുത്. വിലയിരുത്തുന്നതിന് പരീക്ഷണങ്ങൾ നടത്തുക: പ്രോസസ്സിംഗ് സ്ഥിരത: നിറവ്യത്യാസം, പൂപ്പൽ നിക്ഷേപം, ഫിൽ സ്ഥിരത എന്നിവ പരിശോധിക്കുക.

അന്തിമ ഗുണങ്ങൾ: ടെൻസൈൽ ശക്തി, ആഘാത പ്രതിരോധം, ഉപരിതല ഗുണനിലവാരം (ഗ്ലോസ്, ബ്ലൂം) എന്നിവ പരിശോധിക്കുക.

ദീർഘകാല ഈട്: നിറവും ബലവും നിലനിർത്തൽ ഉറപ്പാക്കാൻ ഹീറ്റ് ഏജിംഗ് ടെസ്റ്റുകൾ (72 മണിക്കൂർ നേരത്തേക്ക് 70℃) നടത്തുക - തറയ്ക്ക് ഇത് വളരെ പ്രധാനമാണ്.

ബാലൻസ് ചെലവും മൂല്യവും

ഓർഗാനിക് ടിൻ മികച്ച പ്രകടനം നൽകുമ്പോൾ, സുതാര്യമല്ലാത്ത ഉൽപ്പന്നങ്ങൾക്ക് Ca-Zn സ്റ്റെബിലൈസറുകൾ ചെലവ് 30–40% കുറയ്ക്കുന്നു. ഉടമസ്ഥതയുടെ ആകെ ചെലവ് കണക്കാക്കുക: അൽപ്പം വിലയേറിയതും ഉയർന്ന കാര്യക്ഷമതയുള്ളതുമായ Ca-Zn സ്റ്റെബിലൈസർ വിലകുറഞ്ഞതും കുറഞ്ഞ പ്രകടനമുള്ളതുമായ ഒരു ബദലിനേക്കാൾ മാലിന്യ നിരക്ക് (വൈകല്യങ്ങൾ കുറയ്ക്കുന്നതിലൂടെ) കുറച്ചേക്കാം.

വിനൈൽ ഫ്ലോറിംഗിലും അലങ്കാര ഇഞ്ചക്ഷൻ മോൾഡിംഗിലും, പിവിസി സ്റ്റെബിലൈസറുകൾ ഒരു ഫങ്ഷണൽ അഡിറ്റീവിനേക്കാൾ കൂടുതലാണ് - അവ ഗുണനിലവാരം, കാര്യക്ഷമത, അനുസരണം എന്നിവയുടെ ഒരു ചാലകമാണ്. സ്റ്റെബിലൈസറുകളിൽ കോണുകൾ മുറിക്കുന്നത് ചെലവേറിയ വൈകല്യങ്ങൾക്കും നിയന്ത്രണ അപകടസാധ്യതകൾക്കും കാരണമാകുന്നു, അതേസമയം ശരിയായ ഫോർമുലയിൽ നിക്ഷേപിക്കുന്നത് ഉൽപ്പാദന സ്ഥിരതയും ഉൽപ്പന്ന ദീർഘായുസ്സും വർദ്ധിപ്പിക്കുന്നു.

നിങ്ങളുടെ പ്രോസസ്സിംഗ് സാഹചര്യങ്ങളുമായുള്ള അനുയോജ്യതയ്ക്ക് മുൻഗണന നൽകുന്നതിലൂടെയും, നിയന്ത്രണ മാനദണ്ഡങ്ങൾ പാലിക്കുന്നതിലൂടെയും, കർശനമായി പരിശോധിക്കുന്നതിലൂടെയും, നിങ്ങൾക്ക് സ്റ്റെബിലൈസർ തിരഞ്ഞെടുപ്പിനെ ഒരു മത്സര നേട്ടമാക്കി മാറ്റാൻ കഴിയും. മിക്ക ആപ്ലിക്കേഷനുകൾക്കും, ഒപ്റ്റിമൈസ് ചെയ്തിരിക്കുന്നുCa-Zn സംയുക്ത സ്റ്റെബിലൈസറുകൾമികച്ച ബാലൻസ് വാഗ്ദാനം ചെയ്യുന്നു—എന്നാൽ പ്രീമിയം അല്ലെങ്കിൽ പ്രത്യേക ഉൽപ്പന്നങ്ങൾക്കായി ഓർഗാനിക് ടിൻ അല്ലെങ്കിൽ അപൂർവ ഭൂമി ഓപ്ഷനുകളിലേക്ക് അപ്ഗ്രേഡ് ചെയ്യാൻ മടിക്കരുത്.

ഓർമ്മിക്കുക: ഏറ്റവും വിലയേറിയതോ ഏറ്റവും ജനപ്രിയമോ ആയ സ്റ്റെബിലൈസർ അല്ല ഏറ്റവും മികച്ചത്—നിങ്ങളുടെ ഉൽപ്പന്നത്തിന്റെ തനതായ ആവശ്യങ്ങൾക്കനുസൃതമായി രൂപകൽപ്പന ചെയ്ത ഒന്നാണിത്. ശരിയായ സമീപനത്തിലൂടെ, നിങ്ങൾക്ക് സാധാരണ പിഴവുകൾ ഒഴിവാക്കാനും തിരക്കേറിയ വിപണിയിൽ വേറിട്ടുനിൽക്കുന്ന ഇഞ്ചക്ഷൻ-മോൾഡഡ് വിനൈൽ ഫ്ലോറിംഗും അലങ്കാര ഉൽപ്പന്നങ്ങളും നൽകാനും കഴിയും.

പോസ്റ്റ് സമയം: ഫെബ്രുവരി-03-2026